Ubah Bahasa :

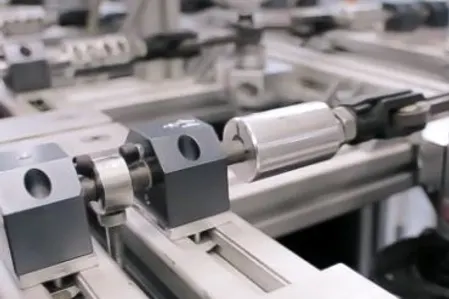

Perhitungan masa pakai berkat laboratorium uji

komponen cetak 3D iglidur pada rig uji

Polimer cetak 3D yang, pada bagian yang bergerak, bertahan hingga 80 kali lebih lama daripada plastik biasa dan dalam beberapa aplikasi lebih tahan lama daripada logam.

Apakah itu hanya mimpi belaka? Tidak, ini adalah statistik resmi yang dihasilkan oleh pengujian di laboratorium pengujian kami dan dikonfirmasi oleh pelanggan kami. Dihitung, diuji, terbukti: Setiap pernyataan tentang masa pakai plastik iglidur untuk manufaktur aditif didasarkan pada perbandingan yang telah dilakukan berkali-kali. Evaluasi mereka juga menjadi dasar kalkulator masa pakai kami - yang dapat Anda gunakan untuk menghitung masa pakai yang diharapkan dari komponen yang dicetak hanya dengan beberapa klik.

Anda dapat menemukan tes keausan ini di halaman ini:

Uji keausan: Stroke panjang linier

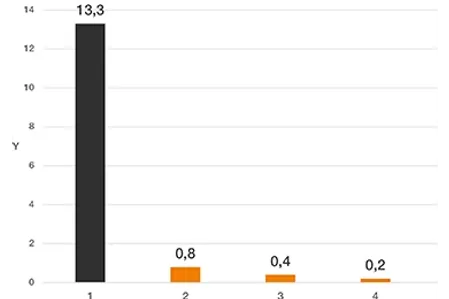

Bahan cetak 3D dalam pengujian: Plastik iglidur i3 yang tahan aus mengalahkan bahan ABS dengan faktor 33

Parameter uji:

- Tekanan permukaan: 0.11MPa

- Kecepatan permukaan: 0,34 m / s

- Stroke: 370mm

- Waktu berjalan: 3 minggu

Bahan poros: aluminium hc

Sumbu Y: Tingkat keausan [μm/km]

Sumbu X Bahan dalam pengujian

1. ABS (pencetakan 3D FDM)

2. iglidur i180 (pencetakan 3D FDM)

3. iglidur i3 (pencetakan 3D SLS)

4. iglidur J (pencetakan injeksi)

Hasil pengujian:

Uji langkah panjang menunjukkan nilai keausan 15 kali lebih rendah untuk iglidur i180 (FDM ) dan bahkan 33 kali lebih rendah untuk iglidur i3 (SLS). Berkat spesifikasi tribologi yang sangat baik, material iglidur yang tahan aus sangat cocok untuk aplikasi langkah panjang seperti misalnya robot linier XY untuk aplikasi tempat pengambilan & atau juga bantalan biasa dan batang luncur di printer 3D.

Uji keausan: Langkah pendek linier

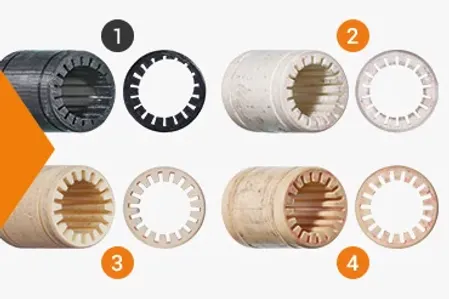

Bantalan biasa dari printer 3D menunjukkan spesifikasi tribologi yang hampir identik dengan yang setara dengan cetakan injeksi

Tentukan masa pakai bantalan biasa yang dicetak 3D dalam aplikasi Anda: Cukup masukkan parameter yang diperlukan diKekalkulator masa pakai untuk bantalan biasa

Parameter uji:

- Tekanan permukaan: 1MPa

- Kecepatan permukaan: 0,3 m / s

- Stroke: 5mm

- Waktu berjalan: 1 minggu

Bahan poros:

■ CF53 / AISI 1055: Baja yang diperkeras

304 SS / AISI 304: Baja tahan karat

Sumbu Y: Tingkat keausan [μm/km]

Sumbu X Bahan dalam pengujian

1. ABS (pencetakan 3D FDM)

2. iglidur J260 (pencetakan 3D FDM)

3. iglidur J260 (cetakan injeksi)

Hasil pengujian:

Bantalan biasa yang terbuat dari plastik tahan aus iglidur J260 memiliki tingkat keausan yang sama baiknya, terlepas dari apakah itu diproduksi dalam pencetakan 3D atau cetakan injeksi. Dalam pengujian, bantalan biasa cetakan injeksi iglidur J260 dan bantalan cetakan 3D diuji dengan beban dan kecepatan permukaan yang sama.

Pengujian ini juga menunjukkan bahwa koefisien gesekan dan keausan abrasif dari bahan cetak 3D iglidur kami berkali-kali lipat lebih rendah daripada bahan ABS standar berkat spesifikasi tribologi.

Bantalan yang terbuat dari plastik geser cetak 3D mengesankan karena masa pakai yang jauh lebih lama daripada bantalan yang terbuat dari plastik cetak 3D konvensional dan nilai keausannya yang setidaknya sama rendahnya dengan komponen mesin.

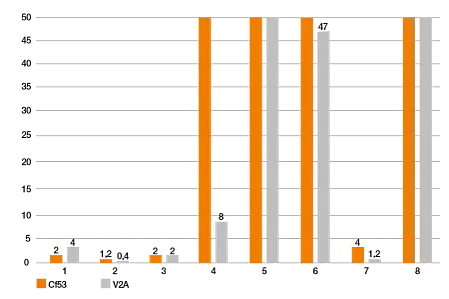

Parameter uji:

- Tekanan permukaan: 1MPa

- Kecepatan permukaan: 0,1 m / s

Bahan poros:

■ CF53 / AISI 1055: Baja yang diperkeras

304 SS / AISI 304: Baja tahan karat

Sumbu X: Bahan-bahan dalam pengujian

1. iglidur i3 (pencetakan 3D SLS)

2. iglidur i150 (pencetakan 3D FDM)

3. iglidur i190 (pencetakan 3D FDM)

4. PA12 (pencetakan 3D SLS)

5. ABS (pencetakan 3D FDM)

6. PA66 (cetakan injeksi)

7. POM (mesin)

8. PA66 (mesin)

Uji keausan: Berputar

Ketahanan abrasi hingga 50 kali lebih tinggi berkat plastik iglidur

Parameter uji:

- Tekanan permukaan: 20MPa

- Kecepatan permukaan: 0,01 m / s

- Sudut berputar: 60 °

- Waktu berjalan: 4 minggu

Bahan poros: 304 SS

Sumbu Y: Tingkat keausan [µm/km]

Sumbu X Bahan dalam pengujian

1. PA12 (Pencetakan 3D SLS)

2. PA12 + manik-manik kaca (pencetakan 3D SLS)

3. iglidur i3 (pencetakan 3D SLS)

4. iglidur W300 (cetakan injeksi)

Hasil pengujian:

Dalam uji pivot, spesifikasi tribologi bahan iglidur menghasilkan ketahanan abrasi hingga 50 kali lebih tinggi dibandingkan dengan bahan cetak 3D standar (mis. PA12).

Dalam uji putar, bantalan yang terbuat dari polimer geser cetak 3D menunjukkan masa pakai beberapa kali lipat dari plastik lainnya, terlepas dari proses pembuatannya.

Parameter uji:

- Tekanan permukaan: 2MPa

- Kecepatan permukaan: 0,01 m / s

- Sudut putar 60 °

Bahan poros:

■ CF53 / AISI 1055: Baja yang diperkeras

304 SS / AISI 304: Baja tahan karat

Sumbu X: Bahan-bahan dalam pengujian

1. iglidur i3 (pencetakan 3D SLS)

2. iglidur i150 (pencetakan 3D FDM)

3. iglidur i190 (pencetakan 3D FDM)

4. PA12 (pencetakan 3D SLS)

5. ABS (pencetakan 3D FDM)

6. PA66 (cetakan injeksi)

7. POM (mesin)

8. PA66 (mesin)

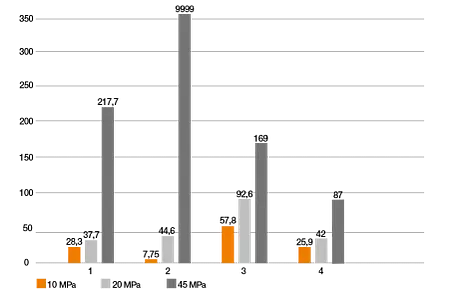

Uji keausan: Memutar beban berat

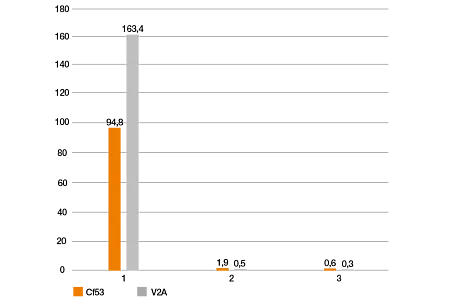

Spesifikasi tribologi yang sebanding untuk bantalan biasa yang dicetak dan dicetak dengan injeksi

Parameter uji:

- Tekanan permukaan: 10, 20 dan 45MPa

- Kecepatan permukaan: 0,01 m / s

- Sudut berputar: 60 °

- Waktu berjalan: 1 minggu

Dalam pengujian, bantalan biasa dengan diameter dan panjang 20mm diuji, yaitu beban 1.800kg diterapkan pada bantalan biasa yang dicetak 3D.

Sumbu Y: Tingkat keausan [µm/km]

Sumbu X Bahan dalam pengujian

1. iglidur i3 (pencetakan 3D SLS)

2. iglidur i180 (pencetakan 3D FDM)

3. iglidur G (cetakan injeksi)

4. iglidur W300 (cetakan injeksi)

Hasil pengujian:

Pengujian beban berat ini menunjukkan bahwa bantalan biasa yang dicetak 3D (proses SLS) dapat mengalami tekanan permukaan hingga 45MPa. Keausan abrasif sama baiknya dengan bantalan biasa dari cetakan injeksi. Oleh karena itu, penggunaan dalam aplikasi beban tinggi dimungkinkan.

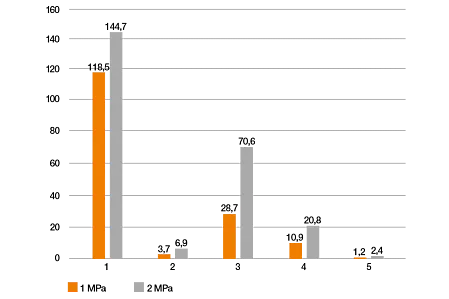

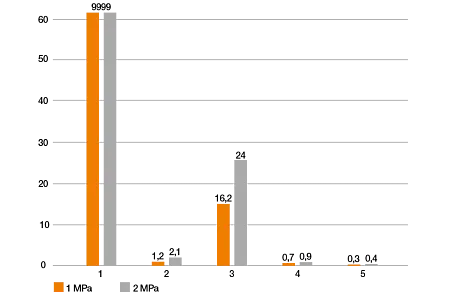

Uji keausan: Berputar di bawah air

Perbandingan tingkat keausan bahan iglidur untuk pencetakan 3D dan cetakan injeksi yang digunakan di dalam air

Parameter uji:

- Tekanan permukaan: 1 dan 2MPa

- Kecepatan permukaan: 0,01 m / s

- Suhu: 23 ° C

Bahan poros: 304 SS

Sumbu X: Bahan dalam pengujian

1. iglidur i3 (pencetakan 3D SLS)

2. iglidur i8-ESD (pencetakan 3D SLS)

3. iglidur J (cetakan injeksi)

4. iglidur UW (cetakan injeksi)

5. iglidur UW160 (cetakan injeksi)

Sumbu Y: Tingkat keausan [µm/km]

Hasil pengujian:

Uji pivot di bawah air ini menunjukkan bahwa bantalan biasa yang dicetak 3D yang terbuat dari [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") memiliki masa pakai yang sangat tinggi dan oleh karena itu bahan ini sama cocoknya dengan aplikasi seperti bahan cetak injeksi iglidur UW dan UW160, yang secara khusus dikembangkan untuk digunakan di dalam air.

iglidur J adalah bahan igus yang sering digunakan di lingkungan kering, tetapi tidak begitu cocok untuk digunakan di bawah air karena tingkat keausannya yang cukup tinggi.

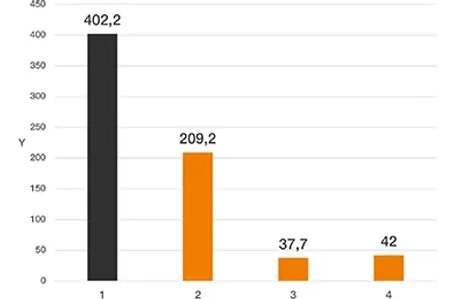

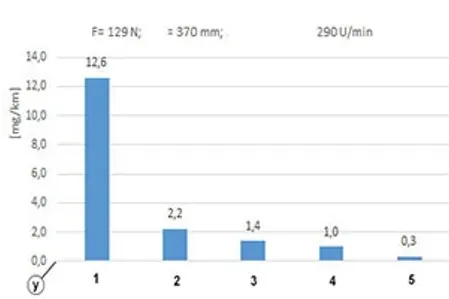

Uji keausan: Mur penggerak

bahan iglidur dalam pencetakan 3D: Plastik tahan aus lebih tahan lama dengan faktor 6 hingga 18 dibandingkan dengan bahan standar

Parameter uji:

- Torsi: 129Nm

- Pukulan: 370mm

- Kecepatan: 290rpm

- Waktu berjalan: 2 minggu

Y = Tingkat keausan Sumbu [µm/km]

X: Bahan dalam pengujian

1. ABS (pencetakan 3D FDM)

2. iglidur i180 (pencetakan 3D FDM)

3. iglidur J260 ( pencetakan 3D FDM)

4. iglidur i3 ( pencetakan 3D SLS)

5. iglidur J (pencetakan injeksi)

Hasil pengujian:

Dalam pengujian ini, ketahanan aus material pencetakan 3D igus dibandingkan dengan material konvensional, tergantung pada material dan proses pencetakan 3D, adalah 6 hingga 18 kali lebih tinggi.

Memproduksi mur penggerak dengan menggunakan pencetakan 3D menawarkan keuntungan biaya, khususnya untuk jumlah kecil, karena ulir dapat diproduksi secara langsung dalam pencetakan 3D dan tidak diperlukan alat yang mahal untuk memotong ulir. Yang diperlukan hanyalah ulir yang didesain dalam model.

Uji gesekan: Berputar

Perbandingan iglidur plastik tahan aus dan bahan ABS standar - koefisien gesekan yang lebih rendah dengan iglidur

Plastik tahan aus dan spesifikasi tribologi sangat membantu ketika Anda merancang motor atau gaya penggerak: dengan setengah gesekan, hanya setengah gaya penggerak yang diperlukan. Dengan kalkulator masa pakai gratis kami untuk bantalan biasa, Anda dapat menentukan berapa lama bantalan cetak 3D yang terbuat dari iglidur akan bertahan dalam aplikasi Anda dengan menentukan kebutuhan Anda.

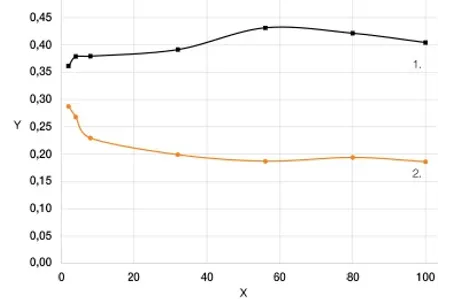

Parameter uji:

- Tekanan permukaan: 1MPa

- Kecepatan permukaan: 0,1 m / s

Bahan poros: Cf53

**Y = Koefisien gesekan [-]** X**= Waktu berjalan [h]**

1. PA12 (Pencetakan 3D SLS)

2. iglidur i3 (pencetakan 3D SLS)

Hasil pengujian:

Spesifikasi tribologi iglidur i3 lebih baik dalam pengujian dengan faktor 2 dibandingkan dengan bahan cetak 3D standar. Hal ini disebabkan oleh fakta bahwa pelumas padat terintegrasi dalam bahan iglidur, yang mengurangi nilai gesekan dan secara signifikan meningkatkan ketahanan aus.

Uji keausan: Berputar Nilai

keausan bahan cetak 3D iglidur dibandingkan dengan plastik cetak 3D biasa

Berapa lama bantalan cetak 3D yang terbuat dari iglidur akan bertahan dalam aplikasi Anda? Gunakan kalkulator masa pakai online kami untuk bantalan biasa untuk menentukan waktu pengoperasian secara tepat dengan menentukan persyaratan yang diperlukan.

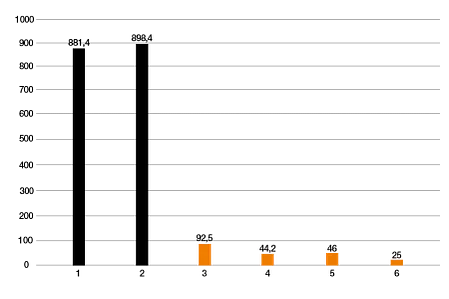

Parameter uji:

- Tekanan permukaan: 20MPa

- Kecepatan permukaan: 0,01 m / s

Bahan poros: 304 SS

Sumbu Y: Tingkat keausan [µm/km]

Sumbu X Bahan dalam pengujian

1. ABS (pencetakan 3D FDM)

2. 2. PA12 (pencetakan 3D SLS)

3. iglidur i180 (pencetakan 3D FDM)

4. iglidur J260 (pencetakan 3D FDM)

5. iglidur i3 (pencetakan 3D SLS)

6. iglidur W300 (pencetakan injeksi)

Hasil pengujian:

Keausan bantalan biasa yang dicetak yang terbuat dari iglidur i180 adalah 89,5% lebih rendah daripada bantalan yang terbuat dari plastik ABS yang sering digunakan dalam proses yang sama. Bantalan sinter yang terbuat dari iglidur i3 terbukti memiliki keausan 94,87% lebih sedikit daripada bantalan sinter yang terbuat dari PA12. Hanya bantalan yang terbuat dari filamen khusus iglidur J260 dan bantalan yang diproduksi dalam cetakan injeksi dari iglidur W300 yang menunjukkan nilai yang lebih baik.

Dalam uji rotasi, bantalan yang terbuat dari polimer geser cetak 3D berkinerja jauh lebih baik daripada bantalan yang terbuat dari plastik biasa, terlepas dari proses pembuatannya.

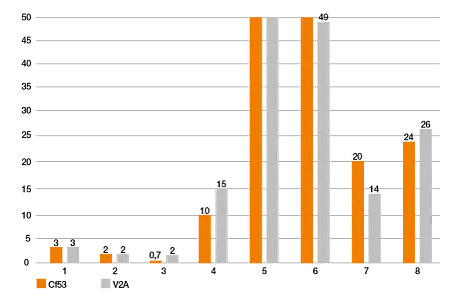

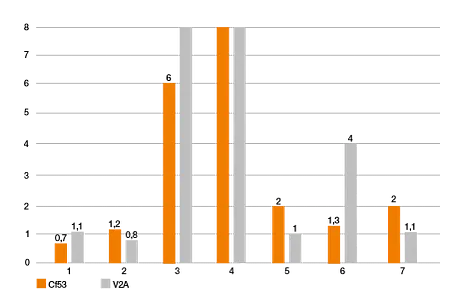

Parameter uji:

- Tekanan permukaan: 1MPa

- Kecepatan permukaan: 0,3 m / s

Bahan poros:

■ CF53 / AISI 1055: Baja yang diperkeras

304 SS / AISI 304: Baja tahan karat

Sumbu X: Bahan-bahan dalam pengujian

1. iglidur i3 (pencetakan 3D SLS)

2. iglidur i190 (pencetakan 3D FDM)

3. 3. PA12 (pencetakan 3D SLS)

4. ABS (pencetakan 3D FDM)

5. PA66 (cetakan injeksi)

6. POM (mesin)

7. PA66 (mesin)

Uji keausan: Berputar di bawah air

Perbandingan tingkat keausan bahan iglidur untuk pencetakan 3D dan cetakan injeksi yang digunakan di dalam air

Parameter uji:

- Tekanan permukaan: 1 dan 2MPa

- Kecepatan permukaan: 0,3 m / s

- Suhu: 23 ° C

Bahan poros: 304 SS

Sumbu X: Bahan dalam pengujian

1. iglidur i3 (pencetakan 3D SLS)

2. iglidur i8-ESD (pencetakan 3D SLS)

3. iglidur J (cetakan injeksi)

4. iglidur UW (cetakan injeksi)

5. iglidur UW160 (cetakan injeksi)

Sumbu Y: Tingkat keausan [µm/km]

Hasil pengujian:

Uji rotasi di bawah air menunjukkan bahwa bantalan biasa yang dicetak 3D yang terbuat dari [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") memiliki masa pakai yang sangat tinggi dan oleh karena itu bahan ini sama cocoknya dengan aplikasi seperti bahan cetak injeksi iglidur UW dan UW160, yang secara khusus dikembangkan untuk digunakan di dalam air.

iglidur J adalah bahan igus yang sering digunakan di lingkungan kering, tetapi tidak begitu cocok untuk digunakan di bawah air karena tingkat keausannya yang cukup tinggi.

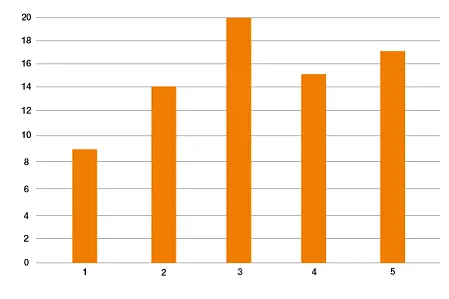

Uji ketahanan terhadap sinar UV dan cuaca

Perbandingan perubahan kekuatan bahan iglidur untuk pencetakan 3D dan cetakan injeksi

Kondisi pengujian:

- Siklus ASTM G154: Simulasi pelapukan dan sinar UV

- Durasi: 2.000 jam

Sumbu X: Bahan yang diuji

1. iglidur i8-ESD (pencetakan 3D SLS)

2. iglidur i3 (pencetakan 3D SLS)

3. iglidur i6 (pencetakan 3D SLS)

4. iglidur J (cetakan injeksi)

5. iglidur G (cetakan injeksi)

Sumbu Y: persentase perubahan kekuatan

Hasil tes: Bahan SLS sama sekali tidak kalah dengan bahan cetakan injeksi

Setelah spesimen uji lentur terpapar pada kelembapan dan sinar UV selama 2.000 jam dalam pengujian, terlihat bahwa bahan iglidur untuk sintering laser selektif menunjukkan perubahan kekuatan yang serupa dengan bahan cetak injeksi yang paling sering digunakan, yaitu iglidur J dan G. Bahan SLS iglidur i8-ESD adalah yang paling tahan terhadap pelapukan dan sinar UV. Pengujian ini memperjelas bahwa bahan cetak 3D iglidur sama sekali tidak kalah dengan bahan cetak injeksi dalam hal ketahanan terhadap sinar UV dan cuaca.

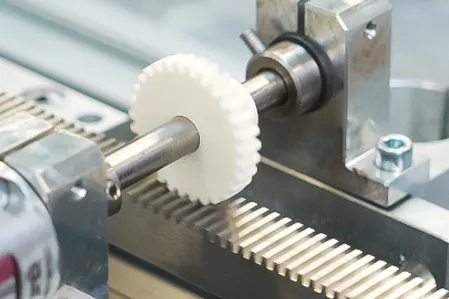

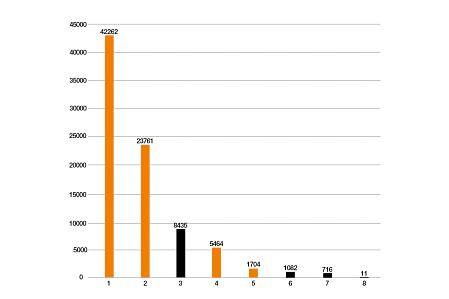

Tes roda gigi: Siklus hingga gigi rusak

Parameter uji:

Berputar 1440°:

n = 64rpm

M = 2.25Nm

z= 30

m= 1

b = 6mm

Dalam pengujian ini, rak roda gigi digerakkan dengan roda gigi dan jumlah siklus setelah roda gigi patah diukur. Terlihat bahwa roda gigi iglidur yang diproduksi dengan pencetakan 3D atau sintering laser bertahan dua kali lebih lama dalam pengujian dibandingkan roda gigi giling yang terbuat dari POM.

Sumbu X: Bahan dalam pengujian

1. iglidur i3 (dicetak)

2. iglidur i8-ESD (dicetak)

3. POM (digiling)

4. iglidur i6 (dicetak)

5. iglidur i190 (dicetak)

6. PLA (dicetak)

7. PETG (dicetak)

8. SLA

Kecuali roda gigi yang terbuat dari POM, model CAD dari semua roda gigi yang diuji berasal dari konfigurator roda gigi igus.

Masa pakai roda gigi cacing yang sangat panjang dengan sifat geser yang dioptimalkan

Parameter uji:

- Torsi: 4.9Nm

- Kecepatan: 12rpm

- Pasangan kawin: aluminium anodisa

- Waktu pengoperasian: 2 bulan

Evaluasi

POM (digiling): Kegagalan total setelah 621.000 siklus

► iglidur i6 (disinter): Keausan kecil setelah 1 juta siklus

Keausan abrasif yang rendah karena plastik tribologi dari printer 3D

Konsultasi

Saya akan dengan senang hati menjawab pertanyaan Anda secara langsung

Pengiriman dan konsultasi

Secara pribadi:

Senin - Jumat dari jam 8.30 - 17.30 WIB

Online:

24 Jam

WhatsApp-Service:

Senin - Jumat dari jam 8.30 - 17.30 WIB